Очередное – уже третье в текущем году – выездное заседание рабочей подгруппы Минпромторга России по импортозамещению машин и оборудования для хлебопекарной промышленности прошло в Московской области, на предприятии ЗАО «Щёлковохлеб».

Напомним, что генеральный директор ЗАО «Щёлковохлеб» Игорь Ларин не так давно стал кавалером Ордена Александра Невского (вручается за особые заслуги перед Отечеством и многолетнюю добросовестную службу на благо страны). В этой связи руководитель подгруппы, президент Российского союза пекарей (РСП) и управляющий группы компаний Delavant Алексей Лялин сердечно поздравил награжденного. Отвечая на поздравления, Игорь Ларин постарался отшутиться: «У меня есть ощущение, что это награда всего хлебопечения России».

После посещения предприятия, участники подгруппы обсудили текущую работу и планы на следующий год.

Хлебопекарная отрасль нуждается в модернизации

В России сегодня, по оценке РСП, работают порядка 1360 хлебопекарных предприятий, которые можно отнести к индустриальным. Однако из них всего 5 новых, которые за последние годы построились с нуля. «У хлебопеков нет денег на строительство новых заводов, — прокомментировал Алексей Лялин. – В то же время расчет на модернизацию старых заводов с закупкой нового оборудования, которое затем встраивается в имеющиеся заводские корпуса и площади, сегодня не работает. Отрасли нужны новые заводы».

Иначе говоря, чтобы удовлетворить разнообразные вкусы и потребности россиян в хлебобулочных изделиях, нужны средства на строительство новых заводов, на переформатирование хлебопекарной отрасли в целом.

Получается, казалось бы, неразрешимая причинно-следственная цепочка: чтобы российские машиностроители могли разработать необходимое оборудование, им нужны деньги от хлебопеков; но, чтобы хлебопеки могли заказать это оборудование, им нужны деньги на модернизацию и строительство новых заводов, которых у них нет. «Действующие площадки заводов технологически и морально устарели, — уверен Алексей Лялин. — В 1954 г. была принята программа развития хлебопекарной индустрии, однако те великолепные на тот момент решения сегодня требуют пересмотра. Нужна новая программа – под новые продукты, которых требует рынок, под новую демографию, транспортные и людские потоки, под меняющуюся Россию. Если, допустим, в Ненецком автономном округе запланировано строительство крупнейшего порта для поставок сжиженного газа, то, очевидно, там должны быть и новые хлебопекарные производства. Но на какие деньги их можно построить? У местного бюджета их нет, у хлебопеков тоже – т.е. это должны быть федеральные деньги».

Основной причиной отсутствия у хлебопеков средств на модернизацию является, по мнению президента РСП, катастрофически низкая цена на хлеб. «В Волгодонске, где мы побывали на прошлой неделе, цена на хлеб массовых сортов – 26 р. за кг, — рассказал он. — Получается, если покупательная способность падает и дотирования нет, чем больше завод производит, тем больше имеет убытков. О каком тогда новом оборудовании может идти речь?»

Соответственно, для того чтобы хлебопекарная отрасль могла выделять средства для заказов оборудования, нужны программы государственной поддержки, но не такие как раньше – по 2,5 р. за кг так называемого социального хлеба, независимо от региона, а с учетом конкретной ситуации в каждом регионе, а также налоговые преференции и т.д.

И тогда хлебокомбинаты, понимая, какие ресурсы они могут использовать для собственной модернизации, смогут дать четкий ответ на вопрос ФОИВов: сколько завтра будет заказано оборудования – тестоделителей, тестомесов, печей, упаковочных аппаратов… «Но если сегодня на всю Россию 5 новых заводов и порядка 30 – 40, которые планируют модернизацию, то этого мало, — считает президент РСП. – И если мы скажем Минпромторгу, что на 2023 год нам нужно 30 – 40 делителей или упаковочных аппаратов, то скорее всего нам ответят, что ради такого количества машин создавать целую программу– нет смысла. Поэтому нам нужно видеть перспективу, думать и говорить о том, что будет через 10 – 15 лет, и уже сегодня заложить соответствующие механизмы и программы для развития машиностроения на этот период».

Алексей Лялин сообщил, что за последние два года руководители РСП посетили 42 региона (последние поездки – в Ненецкий АО и Ростовскую обл., г. Волгодонск), беседовали там с хлебопеками, руководителями местных администраций и профильных департаментов, министерств, комитетов, представителями ритейла и др. «И сейчас у нас есть четкое представление, как планируется и осуществляется техперевооружение хлебопекарных предприятий, какие у них есть потребности в оборудовании, — рассказал он. — Анализируя полученную информацию, мы видим много возможностей для развития российского машиностроения. Но оно невозможно без активной правительственной поддержки и без соответствующей программы».

Уже сегодня Минпромторг России предлагает комплекс мер государственной поддержки российских машиностроителей.

Меры поддержки российских машиностроителей

Ключевой проблемой, препятствующей развитию отечественного производства пищевого оборудования, является нехватка средств у предприятий. В настоящее время действует комплекс программ их финансовой поддержки со стороны государства.

Поддержка спроса

Первый блок мер – это поддержка спроса, когда покупатели получают существенные скидки, в соответствии с постановлением № 823, на приобретение оборудования российских производителей – тем самым уменьшается его стоимость для покупателей. Этот фактор очень важный, поскольку продукция становится фактически дешевле, а значит и конкурентоспособней.

Другая возможность – это льготный лизинг. Согласно постановлению № 811, российскую технику можно взять в лизинг, со скидкой 10 – 15% от стоимости при оплате авансового платежа. При этом выбранная лизинговая компания должны участвовать в программе Минпромторга.

Поддержка НИОКР

Второй блок касается НИОКР. Помимо действующей еще с 2013 г. программы поддержки НИОКР в рамках постановления №1649, в 2022 г. запущена новая программа, согласно постановлению №2281, действие которой распространяется исключительно на пищевое оборудование и сельхозтехнику. Условия участия в новой программе значительно легче – необходимо иметь на балансе не 75, как предусмотрено постановлением №1649, а 50 млн руб., и объем реализации, соответственно, не в 6, а в 3 раза больше, чем размер субсидии. Правда, здесь добавилось новое требование – разработчикам необходимо привлекать отраслевую науку.

Льготные кредиты

Один из наиболее частых запросов российских производителей пищевого оборудования – на льготные кредиты. Ведь ставки в банках сейчас очень высокие. Для российских производителей льготные займы по ставкам 1 – 3% годовых предоставляет Фонд развития промышленности (ФРП), в портфеле которого достаточно много программ – это и «Проекты развития», где можно взять кредит на какой-то импортозамещающий проект, и программа по лизингу, когда оборудование можно выгодно взять в лизинг, и программа по комплектующим, когда льготное финансирование получают проекты модернизации или организации производства комплектующих изделий, повышающих уровень локализации, и т.д.

При этом машиностроители могут работать не только с федеральным фондом развития промышленности, где высокие пороговые значения по займам, но и с региональными. Ведь с последними малым и средним предприятиям будет легче работать и получать необходимые займы.

Также продолжает активно работать Агентство по технологическому развитию (АТР), которое выдает гранты на реинжиниринг комплектующих. Российские машиностроители могут ими воспользоваться.

Меняется экономическая жизнь – должны меняться и условия программ поддержки

В настоящее время наработан целый комплекс программ поддержки, которые позволяют и произвести, и разработать новое оборудование и комплектующие, и взять кредиты на новые проекты. Но в 2022 году ситуация и в стране, и на рынке машиностроения кардинально изменилась – наверно, следует пересмотреть и прежние условия по действующим программам.

По мнению Алексея Лялина и других участников заседания, действующие программы должны быть усилены. «Это не только моя позиция, но и многих директоров хлебопекарных предприятий, которые, безусловно, заинтересованы в приобретении российского оборудования, — отметил он, ‑Прошедшие три выездных заседания рабочей подгруппы в 2022 г. позволили нам изучить отраслевую проблематику, сформулировать вопросы и подготовить предложения по корректировке действующих и разработке новых программ поддержки российского пищевого машиностроения».

В числе прозвучавших предложений – дополнительное увеличение скидок на российское оборудование для его покупателей, обеспечение системных мер поддержки российских производителей оборудования, включающих налоговые послабления, субсидии на НИОКР, льготные кредиты и лизинг, а также точечные меры поддержки разработки и производства конкретных – наиболее востребованных – образцов оборудования.

Особенности поддержки НИОКР

Один из примеров недофинансирования отечественного пищевого машиностроения, по мнению Алексея Лялина, – это работа по НИОКР. «Сегодня рынок требует большого количества новых разработок тех видов оборудования, которых нет на российском рынке. При этом нужно и очень многое, и разнообразное, и быстро. Ведь большинство хлебопекарных предприятий, которые перевооружались, получили последние поставки оборудования по заключенным ранее контрактам в 2022 г., — рассказал спикер. — И если средний срок его эксплуатации, 15 лет, то масштабного перевооружения следует ожидать через 15 лет». Соответственно, те программы, которые должны быть сейчас разработаны и приняты для развития российского машиностроения в сфере хлебопечения, смогут дать полноценный эффект для отрасли через 15 лет.

Сложность в работе с НИОКР заключается в том, что часть их может не иметь положительного результата. И в случае государственного субсидирования такие риски необходимо иметь в виду.

Кроме того, в свое время пришлось ввести специальные показатели реализации, которые бы показали востребованность разработанной в результате НИОКР продукции. Так, объем реализации, согласно постановлению N 1649 «Об утверждении Правил предоставления субсидий из федерального бюджета российским организациям на финансовое обеспечение затрат на проведение НИОКР…», должен в 6 раз превышать размер субсидии на НИОКР (по новому постановлению №2281 – в 3 раза). Иначе говоря, необходимо, чтобы новую продукцию – оборудование для пищевых производств – покупали.

Еще одно требование для получателей субсидий – наличие у них на балансе оборудования не менее, чем на 50 млн руб. С таким требованием не согласился Алексей Лялин. Он отметил, что основные активы многих российских и зарубежных компаний, которые занимаются НИОКР, – это не дорогостоящее оборудование, а, прежде всего, инженеры, конструкторы и компьютерная техника с необходимым для расчетов и проектирования ПО. «Необходима программа государственной поддержки, которая позволяла бы новым машиностроительным компаниям пользоваться государственными деньгами «с нуля». И тогда производителей необходимого для хлебопеков оборудования будет не 10, как сейчас, а 100. А те, кто уже занимается НИОКР, смогут увеличить номенклатуру выпускаемых изделий и свои возможности в НИОКР», — считает он.

Он также напомнил о предложении ввести заградительные пошлины на часть импортного оборудования, которое производят или планируют производить российские машиностроители. Если ввести такие пошлины на срок 10 лет, то у отечественных машиностроителей появится хороший стимул для инвестирования в развитие своих производств, в НИОКР. С этим согласился председатель совета директоров АО «Шебекинский машиностроительный завод» (ШМЗ) Виталий Минькин. Кроме того, по его мнению, целесообразно увеличить и бюджетные средства в рамках действующего постановления № 823. Такая мера позволит, с одной стороны, поддержать спрос и помочь покупателям российского оборудования, а с другой – компенсировать эту разницу в цене российским машиностроителям.

Малое количество производителей имеет еще одно негативное следствие – использование монопольного положения некоторыми из них. «Российское оборудование нужно совершенствовать. Да, у нас есть неплохие образцы и готовые решения, но практически все они требуют улучшения, — рассказал Алексей Лялин. — Нередко мы слышим от отечественных производителей, что у них есть только такие образцы оборудования, и, если они нам не нравятся, мы можем их не покупать и искать других производителей. Но дело в том, что других-то на российском рынке пока нет. Возможно, нам придется искать это оборудование в Турции или Китае, но в таком случае наши российские машиностроители не получат эти заказы».

Результаты работы производителей хлебопекарного оборудования в 2022 г.

Виталий Минькин рассказал, в частности, что ШМЗ активно обновляет номенклатуру выпускаемой продукции и в год выполняет для заказчиков в среднем 15 – 20 проектов. В целом за год суточная мощность выпускаемых нами печей составляет порядка 450 т.

Оценивая задачи, стоящие перед подгруппой Минпромторга по импортозамещению машин и оборудования для хлебопекарной промышленности, он отметил, что одной из ключевых является совместное – силами Минпромторга, хлебопеков и машиностроителей – определение отраслевых трендов на ближайшие 2 – 3 года и выработка тех рабочих инструментов, которые помогли бы обеспечить производство востребованных видов и моделей оборудования. «Нам, машиностроителям, хотелось бы получить конкретные задания – например, произвести столько-то печей производительностью 50 т в сутки, столько-то депанеров и т.д. К сожалению, пока на эти вопросы мы не имеем ответов», — сообщил руководитель ШМЗ.

С другой стороны, о востребованности различных видов оборудования говорят реализованные заводом проекты (рис. 1).

Рис. 1. Некоторые реализованные проекты

Оборудование ШМЗ Виталий Минькин оценивает как конкурентоспособное в сравнении с зарубежными аналогами. «Мы делаем много оборудования, и наши заказчики, устанавливая его на своих предприятиях, успешно конкурируют с другими производствами, где используются импортное оборудования – Gostol, J4 и др.», — рассказал он.

Он перечислил и другие интересные проекты, которые удалось реализовать за последние годы: на Булочно-кондитерском комбинате (г. Казань) установлена линия по производству формовых сортов хлеба на базе агрегата Г4-РПА‑М с 4‑ленточным конвейером и современной тепловой схемой; на «Хлебозаводе №7» (г. Воронеж) установлена линия по производству формовых сортов хлеба на базе агрегата Г4-РПА-40 – 140 производительностью 41 т в сутки; на заводе «Хлебопек» (г. Смоленск) запущена линия производительностью 30 т в сутки, на которой можно одновременно выпускать 4 вида хлеба; на заводе «Кузбассхлеб» (г. Кемерово) запустили линию производительностью 450 кг в час, которая позволяет одновременно делать и батоны, и подовый хлеб; для компании «Семеновна» (г. Ульяновск) выполнен заказ на поставку автоматической линии производительностью до 700 кг в час по производству пряников, пряников с начинкой, овсяного печенья и т.д.

Много проектов находится сегодня в стадии реализации. Виталий Минькин считает, что руководители ШМЗ правильно угадали тенденцию укрупнения хлебопекарных производств и спроса на большие линии. «Сейчас монтируется оборудование для линии производительностью 54 т в сутки на хлебокомбинате №26 (г. Москва), — рассказал он. — Идут работы на хлебозаводах «Юг Руси» в Ростовской области, производствах в Самаре, Уфе и других городах. Прорабатывается крупный проект автоматизированной линии с туннельной печью по производству тостового хлеба. Будет сдана в следующем году линия подового хлеба производительностью 72 т в сутки».

По словам спикера, рынок в настоящее время требует не просто отдельных видов оборудования, но автоматизированных производственных линий, поэтому одной из задач на следующий год он видит их дальнейшую разработку.

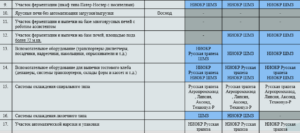

Рис. 2. Матрица обеспечения хлебопекарной отрасли оборудованием (по данным презентации ШМЗ)

В то же время до сих пор значительная часть ниш по оборудованию, которое раньше поставлялось из-за рубежа, свободна. И над их заполнением – производством замещающего отечественного оборудования – работают российские компании. Так, разработкой технологии и оборудования для непрерывного тестоведения со шнековым замесом, по словам спикера, активно занимается екатеринбургский завод СЭМЗ; компания «СЛ-ГРУПП» разработала и начала производство депанеров и т.д. «Я очень надеюсь, — отметил он, — что наши встречи и обсуждения помогут всем нам принимать правильные решения и консолидироваться».

Спикер подчеркнул, что главное направления модернизации машиностроения сегодня – это цифровая трансформация. Начиная от проектирования и заканчивая оснащением производств современными обрабатывающими центрами. «Надеюсь, что отечественные станкостроители нам в этом помогут, — полагает он. – Такая модернизация даст нам те возможности и инструменты, которые позволят обеспечить высокое качество выпускаемого оборудования, автоматизированных линий и не отставать от европейских производителей». Он также перечислил те преимущества, которые российские машиностроители предлагают своим заказчикам:

- Индивидуальный подход в каждом проекте. Ведь нередко новое оборудование приходится вписывать в имеющиеся помещения – и для этого требуется его переделка, перерасчеты под новую геометрию.

- Контрольная сборка перед отгрузкой в присутствии заказчика.

- Максимальное сокращение сроков шеф-монтажных и пусконаладочных работ, часть которых можно выполнять на заводе-изготовителе. Ведь хлебозаводам очень сложно надолго останавливать свое производство при запуске новых линий.

«В настоящее время мы за 3 – 4 месяца выполняем все работы, которые раньше делали за 5 месяцев и более», — уточнил Виталий Минькин.

- Максимальная локализация.

Речь идет о том, чтобы как можно большее количество узлов и деталей не только производить самим, но и максимально улучшать их характеристики, повышать уровень качества – в отличие от использования покупных узлов для «отверточной сборки». «Поэтому степень локализации – один из важнейших моментов в машиностроении, который показывает, насколько ты подготовлен к выполнению той или иной задачи. Насколько ты способен обеспечить точность, качество и управлять этим качеством», — пояснил спикер.

Как новой компании принять участие в программах господдержки

О проблемах, с которыми сталкиваются небольшие компании при попытках принять участие в программах государственной поддержки российского пищевого машиностроения, рассказал руководитель направления печного оборудования компании «СЛ-ГРУПП» Андрей Ермаков. «В матрицу, которую представил Виталий Минькин (рис. 2), сейчас уже можно добавить и нашу компанию, и наше оборудование. За последние 4 года мы запустили производство туннельных печей, оборудования для расстойки, автоматизированные линии полного цикла по производству подового, формового хлеба, батонов, бараночных изделий и др., — рассказал он. – Однако получить государственную поддержку для нашей компании очень сложно. В частности, чтобы воспользоваться льготными кредитами, нужны залоговые активы. Но мы арендуем наши помещения, и у нас таких активов нет».

Он также отметил нехватку кадров для НИОКР. По его словам, готовых конструкторов найти почти невозможно, а выпускники со специализацией «конструктор» сегодня могут только чертить.

Есть проблемы и с приобретением необходимого производственного оборудования. «Чтобы делать пищевое оборудование, нам нужны современные станки, сварочные аппараты и т.д. Мы обращались в лизинговые компании, но оказалось, что на текущий год льготные программы по лизингу закончены, — поделился Андрей Ермаков. — Получается, что программы есть, но воспользоваться этими льготами мы не можем».

Пример успешной реализации проекта с государственной поддержкой НИОКР в сфере производства пищевого оборудования, но в Литве, привел Марк Писаревский, руководитель завода СЭМЗ. «Более десяти лет назад появилась фирма Dovaina, которая получила от своего правительства субсидии на НИОКР, а затем и на оборудование, – разработала и стала серийно производить автоматические линии для нарезки хлеба, — рассказал он. — Сначала оборудование поставлялось на белорусский рынок, затем этими хлеборезками были обеспечены и российские хлебозаводы. Кстати сказать, теперь у хлебопеков будут проблемы с запчастями для этого оборудования. Как видно, успех этой компании зависел от той оперативной поддержки, которую они получили от государства. Почему же у нас нельзя упростить процесс получения средств на НИОКР, на закупку необходимого машиностроительного оборудования?»

В свою очередь, Виталий Минькин привел пример поддержки машиностроителей из бюджета Белгородской области. «В области действует программа компенсации затрат машиностроителей. Мы заявились в ней и сейчас приобретаем на наши деньги 3 станка – но 90% затрат белгородский бюджет нам компенсирует. Это программа работает с прошлого года», — сообщил он.

Можно также напомнить, что в департаменте станкостроения Минпромторга, который отвечает за машиностроительное оборудование, действует программа поддержки покупателей станков российского производства. И в соответствии с постановлением Правительства Российской Федерации от 10 августа 2020 г. №1206, они могут получить скидку, приобретая станки и обрабатывающие центры у тех российских производителей, которые участвуют в данной программе.

В заключение Виталий Минькин высказал мнение, что многие проблемы российского пищевого машиностроения могли бы сейчас решаться более эффективно. Но для этого необходимо уже сейчас сформулировать конкретные предложения по актуализации действующих программ поддержки и передать в ФОИВ. «И если Минпромторг правильно отреагирует на наши предложения, то мы – машиностроители – готовы выполнять поставленные перед нами задачи», — заверил он участников выездного заседания.

В конце заседания его участники решили, чтобы результат их работы был системным и результативным, свести в одном документе все конкретные предложения от рабочей подгруппы по повышению эффективности и усилению программ поддержки производителей оборудования для хлебопекарных производств. Этот документ будет направлен в Минпромторг и другие профильные ФОИВ для рассмотрения и принятия соответствующих решений.

Со стороны Минпромторга уже получено согласие изучить представленные рабочей подгруппой по импортозамещению машин и оборудования для хлебопекарной промышленности предложения и дать ответ по каждому из них.